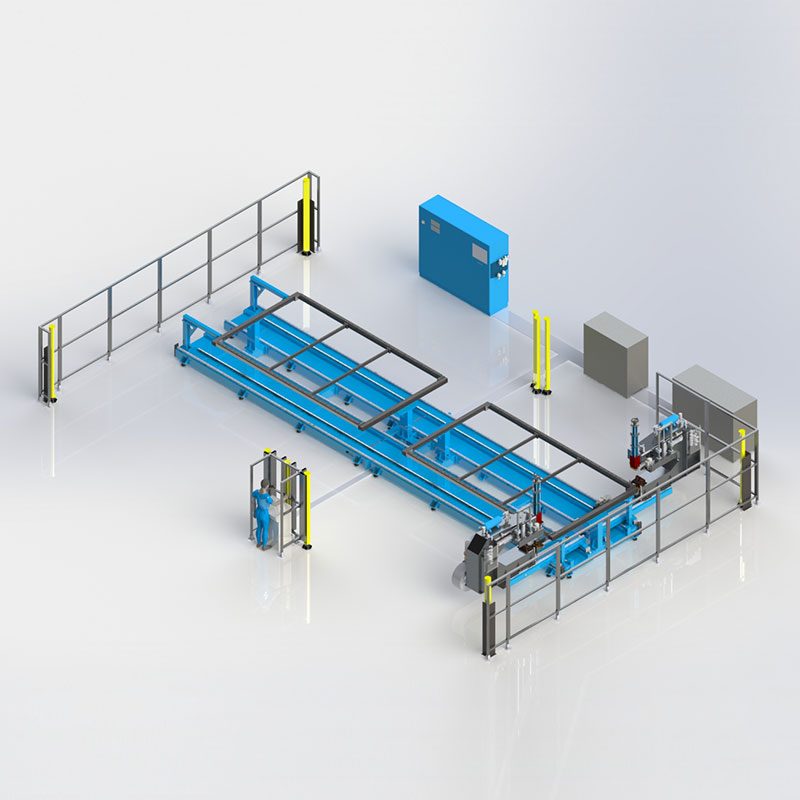

Impianto puntatura pianali cassoni

L’impianto di puntatura “Pianali cassoni” è realizzato in lamiera e profilati d’acciaio elettrodaldati, lavorati alla macchine utensile e sottoposti a rigorosi trattamenti di normalizzazione, così da garantire una elevata precizione, unita ad un’ottima rigidità e resistenza alle sollecitazioni meccaniche. Sono previste due zone contrapposte di assemblaggio e/o saldatura, atte ad alloggiare alternativamente un pianale da assemblare e un pianale da puntare a resistenza. Pinze di puntatura – Pinze di puntatura in lega di alluminio, con profondità utile mm. 1360, atte a sopportare pressioni di saldatura sulle punte di 800kg., con apertura di cedimento max. 2mm. Le Pinze di saldatura sono realizzate in lega di alluminio trattato che consente di eliminare i campi magnetici della saldatura. E’ stata specificamente dimensionata per sopportare le sollecitazioni di contro spinta del punzone di saldatura, il quale, tramite un carrello di supporto, viene movimentato lungo tutta la luce della traversa orizzontale, asse Y. Ogni pinza è dotata di: trasformatori a Media Frequenza da 170kva, con corrente Max di corto circuito di 80ka. Il trasformatore a media frequenza, 1000 Hz, impregnato sotto vuoto per garantirne la funzionalità e abbattere i rumori di lavoro. Ponte diodi SCR, per raddrizzare la tensione di saldatura, per ottenere un bilanciamento di saldatura più ottimale, rispetto i sistemi monofase oppure trifase in corrente continua. Il trasformatore è integralmente raffreddato per mantenere costante l’erogazione della corrente di saldatura. E’ completo di circuito di protezione contro le sovra-temperature sia sul nucleo magnetico, che sui diodi di raddrizzamento.

Una testa saldante superiore con pre-accostaggio e corsa di lavoro di 200mm., con candele porta elettrodo regolabili, montate a Sx e Dx del platò. Cilindri tandem sezionabili, con pressione massima di 1200kg. (massima utilizzabile 800Kg.) Impianto pneumatico con valvole proporzionali, comandate dal controllo di saldatura per ottimizzare la pressione in tutte le sequenze di saldatura sia in alluminio che in materiale ferroso. Testa inferiore con moto cilindro, asservita da un motore “Brushless”, con riduttore epicicloidale. Questo asse gestito a programma può regolarsi su tutta la sue estensione, con corsa di 150mm., e, sostiene in controspinta il cilindro di saldatura superiore durante la fase di saldatura. Il raffreddamento delle pinze, è diviso per circuiti separati. Il trasformatore di saldatura è asservito da un impianto in comune con l’altra pinza da un refrigeratore con le potenzialità necessarie per garantire la costanza di saldatura. Il raffreddamento dei punzoni di saldatura è separato tra di essi. Vengono applicati due chiller che raffreddano ogni singola pinza nelle aree atte alla saldatura. In questo modo si garantirà il raffreddamento costante durante le fasi di saldatura, anche nel caso di materiali non ferrosi, con temperatura di OFF SET sino a -10°C. Movimentazione assi – Ogni pinza è montata su assi cartesiano, indipendenti X/Y, con corsa di lavoro mm. X=10000 e Y=1360, azionati da motore Brushless e comandati da PLC.ù

L’asse X, mosso tramite cremagliera elicoidale con recupero del gioco e l’asse Y, mosso tramite vite a ricircolo di sfere o cremagliera come sopra. Per entrambi gli assi verranno utilizzati scorrimenti-guide a ricircolo di sfere. Affilatori automatici – Affilatori automatici, con motori, per la ravvivatura degli elettrodi di saldatura, montati sulle pinze di saldatura. Con programma di ravvivatura in trasferimento e con interruzione ciclo. Maschere di saldatura – Piani di contenimento dei particolari da saldare, in materiale non magnetico.

Unità di controllo – Unità Controllo Gestione Impianto di saldatura per pianali, è costituita nelle sue linee essenziali di:

Unità PLC (programming control unit). Il sistema PLC, colloquia con il PC a bordo quadro per effettuare una supervisione dell’impianto. Su detto personal computer viene fornito un software per la gestione della macchina. Esso provvede a visualizzare i stati ciclo della macchina e vari errori di sequenza. La gestione dello stoccaggio dei programmi di ciclo macchina, viene effettuato su memoria a disco fisso, ( un programma di movimentazione con 100 passi occupa circa 2kbit). Viene effettuato anche lo stoccaggio dei dati di saldatura di ogni singolo punto, di ogni pinza di saldatura, con possibilità di immettere soglie di allarmi sui vari cicli caldi di saldatura. L’ubicazione dello stoccaggio dei dati e da definire su memoria fissa o su scheda di rete. Tale sistema offre la possibilità con l’inserimento di una stampante di effettuare report di produzione o di allarme di saldatura.

Controllo J-TEK – Due controlli di saldatura K-TEK. Detti controlli sono previsti con uscita seriale. Viene fornito un software, che è inserito sul PC macchina, il quale salva ogni singolo punto di saldatura. Controllo di gestione meccanica, a microprocessori, con varie possibilità di gestione delle traiettorie: punto a punto, interpolazione lineare, tutte con possibilità di fly-mode su punti intermedi di percorso. Movimentazioni manuali secondo gli assi robot, coordinate riferite al centro utensile (TCP). Programmazione sul campo per autoapprendimento, ovvero tramite personal computer incorporato o tramite altro personal computer remoto. Memorizzazione dei programmi in linea tramite memoria EEPROM e fuori linea su memory card. Il sistema prevede, tra l’altro, la possibilità di integrazione con altre macchine automatiche, all’interno di linee a lavorazione flessibile. (FMS). Il controllo di saldatura a corrente costante modello J-Tek, a microprocessore, a 32 programmi, un controllo J-Tek provvede alla temporizzazione sincrona con la frequenza di rete delle varie fasi del ciclo (accostaggio, saldatura, ripetizione d’impulso, tempo freddo e mantenimento) ed alla regolazione della corrente di saldatura mediante parzializzazione su una formazione di diodi controllati. E’ possibile predisporre un’ampia gamma di cicli di saldatura con differenti parametri, nell’ambito della quale può essere specificato ogni singolo lavoro.